案内紹介

世界の製造業が急速に高度化を進める今日、スマート化・デジタル化はもはや「選択肢」ではなく、企業の生存と発展に不可欠な「必須要件」となっています。市場ニーズがますます個別化し、注文が小ロット・高頻度化する中、従来の大量生産・物流モデルは前例のない課題に直面しています。特にモーターおよび電気・機械製造分野では、製品型式が多く、部材構成が複雑で、入出庫頻度が極めて高いため、倉庫物流に対してスピード、精度、柔軟性が非常に高いレベルで求められています。

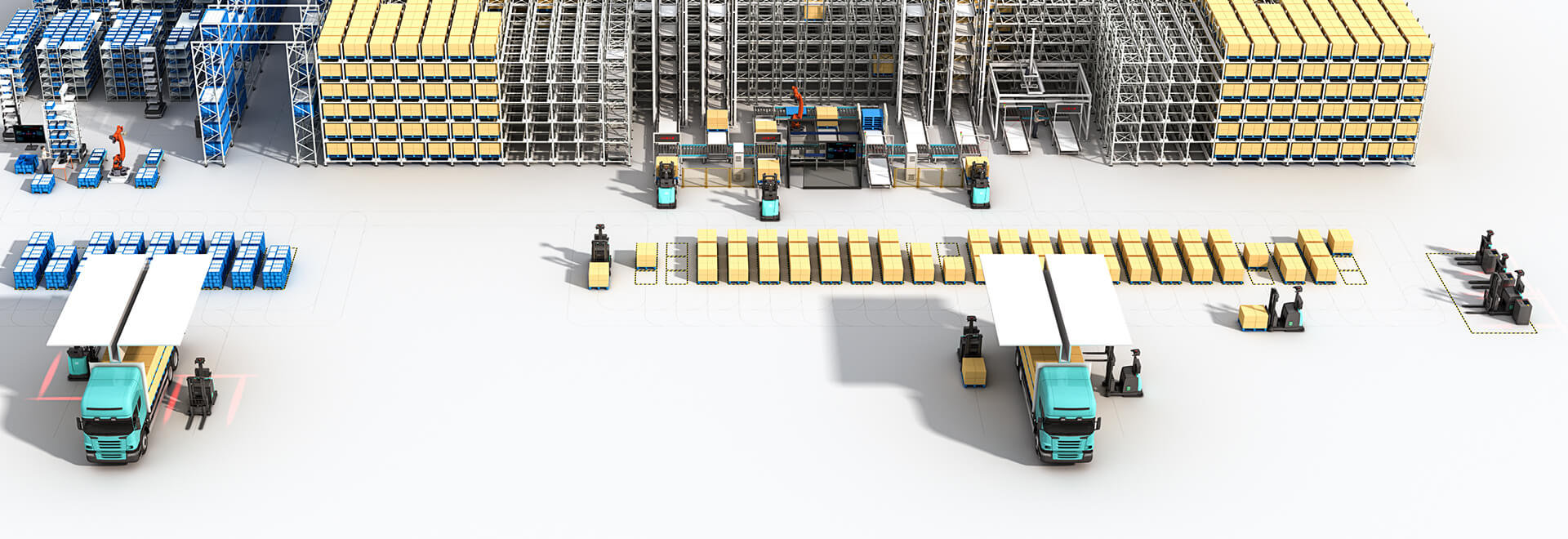

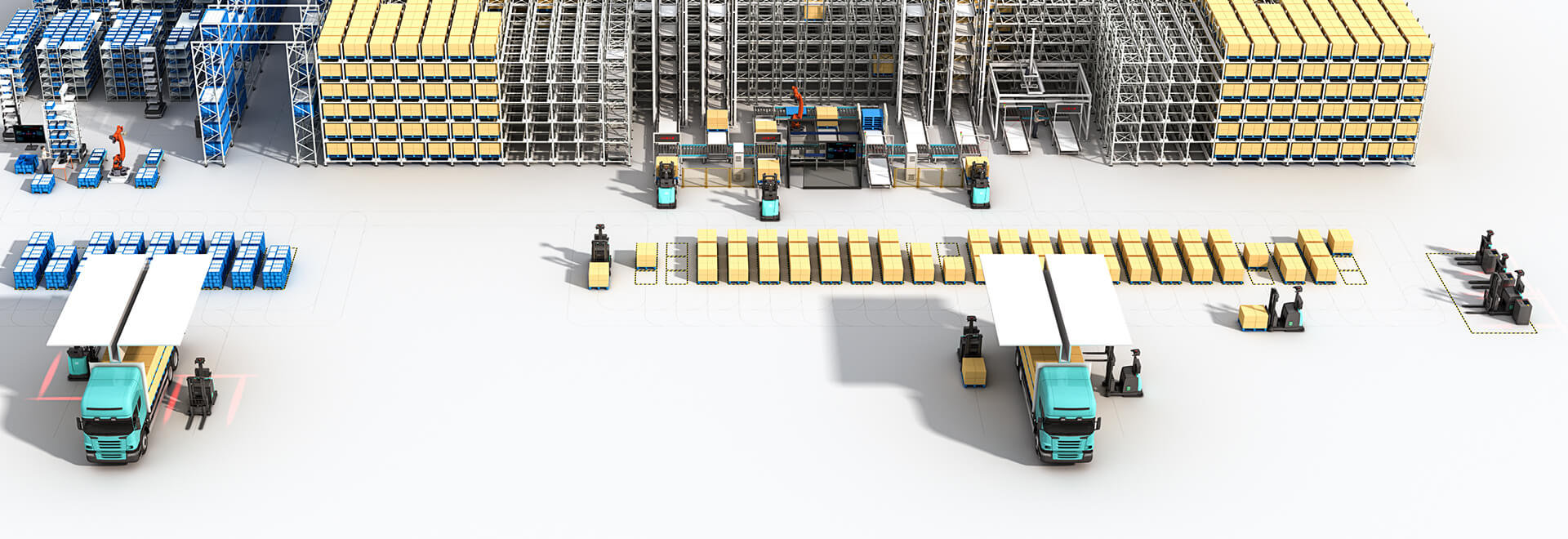

こうした課題に直面し、国内有数のモーター製造上場企業(その製品は世界30カ国以上・地域に輸出されている)がMultiway Robotics(マイウェイ ロボティクス)と提携し、華南地区の主要製造拠点にて無人フォークリフトを活用したスマート物流ソリューションの導入に成功しました。これにより、従来の人手による搬送から、エンドツーエンドのインテリジェントな一元管理へとアップグレードを実現し、業界において再現可能かつ参考となるスマート物流の新たなベンチマークを確立しました。

事業規模の継続的な拡大および受注構造の変化に伴い、同社の華南製造拠点は徐々に「小ロット・多品種」のフレキシブル生産モデルへと転換しています。従来の人力フォークリフトを中心とした倉庫作業体制では、現在の生産リズムや高度な管理要件に対応しきれなくなっており、以下のような主要な課題が顕在化してきています:

人的依存度が高い:人件費が継続的に上昇しており、労働力の安定性も不足している。

作業効率が制限される:人力による搬送と手動記録が並行して行われており、業務フローが断絶し、作業リズムが不安定である。

スペース活用の不足:従来の平置き倉庫モデルでは事業拡大のニーズを支えきれず、徐々に倉庫ボトルネックが顕在化している。

安全管理の複雑さ:人と車両が混在する環境下では、安全リスクが高く、管理・制御が困難である。

解決策

モーター製造業特有の、部品仕様が多岐にわたり、入出庫頻度が高く、システム統合要件が厳しいという課題に対応し、Multiway Robotics(マイウェイ ロボティクス)は、同社向けに原材料倉庫から完成品倉庫までをカバーする包括的なスマート物流ソリューションを提供しました。これにより、現場作業レベルから経営管理レベルに至るまで、物流全体の高度化を実現しています。

本プロジェクトでは、スタッカー型無人フォークリフト「MW-L20」を導入しました。同機は最大積載荷重2,000kg、最大リフト高5mを実現し、ハイベイラック(高位貨棚)に対応することで、高頻度かつ高位での収容作業ニーズを十分に満たします。

WMS(倉庫管理システム)は、企業が既に導入しているSAPシステムと深く連携し、生産指示書(ワークオーダー)、入庫、在庫管理から出荷指示に至るまで、全工程のデータを自動でシームレスに連携・流通させ、情報の孤島を解消しています。

RCS(ロボット制御システム)は「交通指揮官」として、複数台の無人フォークリフトを一元的にスケジューリング・経路計画し、複数タスクが同時に発生する状況下でも、効率的かつ安全な協調運行を実現します。

プロジェクト導入後、同社華南拠点の倉庫運営能力は体系的に向上しました:

作業モードの高度化:倉庫作業は従来の人手によるスケジューリングから、システムによる一元管理へと移行し、無人フォークリフトが複数タスクの並行処理を安定的に支えています。

スペースの最適化が顕著:5mのリフト高と立体ラックシステムを活用し、既存倉庫の収容能力が大幅に向上しました。

管理力の向上:在庫状況および作業状態がリアルタイムで可視化され、在庫精度と現場管理能力が同時に向上しました。

安全性・安定性の向上:無人フォークリフトが高頻度の人手搬送を代替することで、人と車両が混在するリスクを低減し、より規範的かつ秩序ある運行を実現しました。

マイウェイ ロボティクス(Multiway Robotics)は、グローバルをリードするスマート物流ソリューションプロバイダーであり、ロボット技術を通じて倉庫・製造・物流などの分野におけるインテリジェント化・高度化を推進しています。 ハードウェア面では無人フォークリフト、AMR(自律移動ロボット)、無人牽引車、四方向シャトルカーなどを、ソフトウェア面ではWMS、RCS、WCSなどのシステムをラインアップし、複数のフォーチュン500企業をはじめとするグローバル企業に導入されています。これにより、お客様のコスト削減・業務効率化およびデジタルトランスフォーメーションを強力に支援しています。